产72℃高温压缩机,助力空气能在电镀工业的应用

发布时间:2018-02-07发布者:英华特阅读量:1920

电镀工艺中需要持续不低于68℃的热水,原来用的是燃油锅炉,当地政府要求他们限期整改,停运锅炉,否则工厂就只能停产。

产72℃高温压缩机,助力空气能在电镀工业的应用

电镀是一个非常通用的工艺,有着非常广泛的应用。电镀需要把需要的镀层物质溶解到一定温度的热水溶液中,然后再把工件浸入溶液中吸附镀层。传统的热水来源于燃煤,燃油或者燃气锅炉。而当前空气污染日趋严重,为了解决空气污染的问题,各地都限期拆除小锅炉。找到节能环保的替代锅炉供应热水成为电镀企业的紧要任务。今天我们就讲一个热泵热水应用于电镀的实际案例。

电镀厂改造:需要产72℃的高温热泵

两年前,浙江某地一个电镀厂商找到英华特,他们的电镀工艺中需要持续不低于68℃的热水,原来用的是燃油锅炉,当地政府要求他们限期整改,停运锅炉,否则工厂就只能停产。

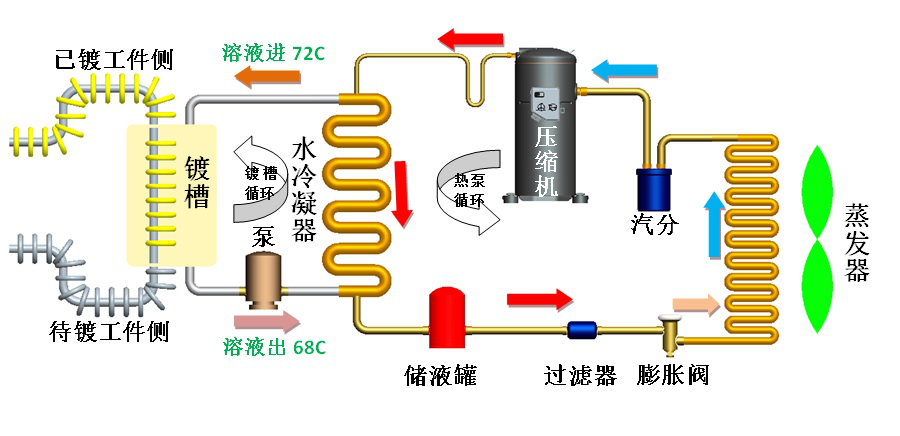

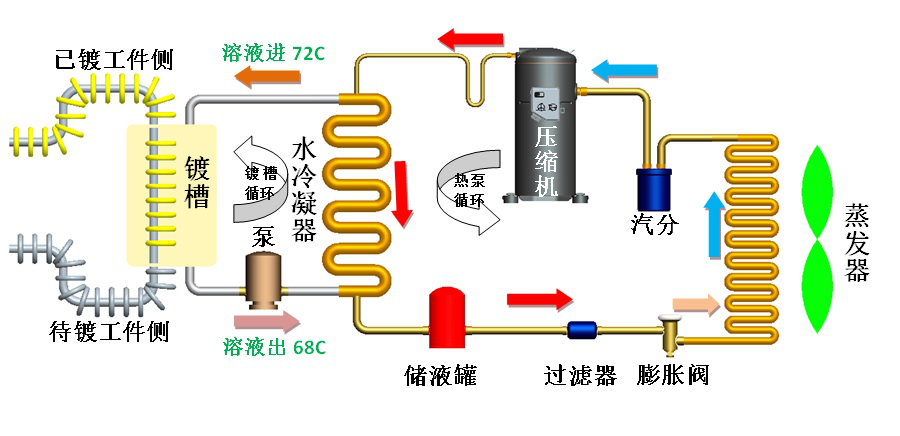

针对生产工艺和现场情况做了详细的交流之后,我们一致认为高温热泵热水可以满足客户的需求,大概的工艺方案如下:

高温热泵把溶液加热到72℃,供到保温水箱,水箱里的高温溶液供给电镀槽,工件和溶液逆流通过。工件镀好后流出镀槽。溶液经过镀槽后降温到68℃。电镀流水线旁正好有空间放置热泵热水机组和保温水箱,因为电镀溶液具有腐蚀性,所有管路,保温水箱,冷凝器都需要用到防腐材料。

冷媒选择:R134A符合客户需求

冷媒选择:R134A符合客户需求

现场市场上流行混合高温冷媒,混合高温冷媒的优点是能够在比较宽的范围内提供较大的制热量,但是其**个弱点是万一制冷系统发生泄漏,市场很难采购到相应的冷媒,只能原厂提供,而且冷媒的运输也是受限的;如果不能及时采购到冷媒,那么生产就需要停线;第二个弱点是特殊冷媒供应商一般不愿意提供其配方,而其中往往含有易燃成份,对于机组放置在厂房内,或者机组周边有易燃物体的应用场合,使用混合冷媒风险极高。而且混合冷媒内可能含有一些被禁的对臭氧层破坏性极大的物质。R134a是单工质环保冷媒,是一种常见的高温冷媒,易采购,环保,无可燃性。它的GWP(全球变暖潜能值)只有1410,臭氧层消耗潜能为0,临界温度为101℃,沸点-26.4℃。R134A冷媒的缺点是单位质量热值较低,低蒸发温℃下热量衰减大,所以不适合环境温℃较低的场合,也不适合出水温度要求特别高的应用。该客户需求的温度为72℃,机组放置在厂房内,按照客户的经验,厂房内发热设备较多,冬天环境温度**时厂房内环境温度不会低于10℃;夏天厂房内有空气置换装置,把热空气排出厂房,吸入新鲜空气到厂房内,厂房内**温℃不会超过35℃,这个环境温度和出水需求温度正好非常适合R134A的使用.

负荷计算:溶液进入镀槽和离开镀槽的温度差为4℃

溶液**温度为68℃,溶液需要在镀槽内缓慢流动,根据客户之前的经验数据,溶液进入镀槽和离开镀槽的温度差为4℃,溶液的流量为2.5m3/h, 对于热泵热水机组来说,即回水温度为68℃,需要把流量2.5m3/h的溶液升温到至少72℃,溶液的比热容参考水的比热容,这样可计算地到热负荷:Q=CMδt=1.163*2500*4=11630w=11.63Kw

压缩机选型:选用英华特高温专用压缩机YW120J1-10

出水温度72℃,冷凝温度按80℃设计.环境温℃变化范围为10-35℃,蒸发器设计在10℃环境温度下,蒸发温度为5℃;校验35℃温度下,蒸发温度为22℃.英华特高温系列涡旋压缩机,蒸发温度从5℃到25℃的工况下,冷凝温℃**可以做到85℃. 这个应用按**环境温度下冷量需求选择压缩机,即5℃蒸发温度,80℃冷凝温度,热量需求为11.63KW,选用英华特高温专用压缩机YW120J1-100,可以满足全年各种工况下的热量需求。

系统注意事项:系统必须带有低压保护开关

制冷系统为全自动运行,为了防止系统泄漏导致故障,系统必须带有低压保护开关,考虑到**运行的蒸发温℃为5℃,对应的饱和压力为2.5bar (表压),同时考虑压缩机安全运行的范围,低压保护压力设定在1bar(表压)。当系统堵塞,节流装置不能正常工作,或者冷媒大量泄漏的情况下,及时动作,保护压缩机;当没有情况下,系统冷媒缓慢泄漏,低压逐渐下降,在这种情况下,低压保护开关不一定能够及时动作。等到低压开关动作时,压缩机已经经历了长时间的高排气温度运行,所以我们建议客户在增设了排气温度保护,排气温度传感器放置在排气管上距离压缩机排气口15cm处,并做良好保温,当排气温度高于115℃,排气温度保护开关动作,压缩机停机。压缩机另外一个最常见的失效模式是带液启动,也就是在压缩机长时间停机时,冷媒会逐渐迁移到压缩机低压腔内,如果停留的时间足够长,制冷剂会冷凝成液体,因为液态制冷剂的比重比润滑油的比重大,所以液态制冷剂会沉积到润滑油之下。此时如果压缩机启动,压缩机低压腔内压力瞬间降低,液态制冷剂剧烈蒸发成气体,制冷剂气体会带这润滑油一起被吸入涡旋盘并排出压缩机,造成压缩机失油,润滑失效。为了防止这种情况的发生,英华特建议客户增加了曲轴箱加热带,在压缩机停机时,曲轴箱加热带对曲轴箱底部加热,保证曲轴箱底部的温度略高于蒸发器,防止制冷剂迁移回压缩机。

用户反馈:比天然气节省了约50万/年

按照当地政府的要求,客户在2014年初,燃油锅炉停机,用了50套高温热泵来给他的电镀溶液加热。在这两年多的运行过程中,虽然偶尔出现机组泄漏的情况,因为系统有低压保护和排气温度保护,他的设备技术人员都能及时发现并改正。所有机组运行良好,保证工厂的正常运行。因为现在国家对电镀行业控制的越来越严格,能够留存下来的工厂,生产任务都很饱和,据这个客户的统计,他全年的工作天数大概在330天左右,且每天都是三班24小时运转,过去两年中,平均每年用消耗在热泵上面的电量为170万千瓦时左右,按照现行的平均电费,平均每年的电费为146万左右。他的一个同行,工厂距离他不远,规模也相近,在政府要求停用燃油锅炉时,转成了燃气锅炉,据那个老板反馈,现在工业用气平均价格约3元/m3左右,他每年的天然气费用约195万元左右。每年花费在燃气锅炉上的检测/维修等成本也不菲。

从以上案例来看,空气源热泵在电镀行业应用,如果选型得当,可以实现高效运行,且自动运转,不需要专人看管,运行成本也相对更经济。相信在未来会得到更快更好的发展。